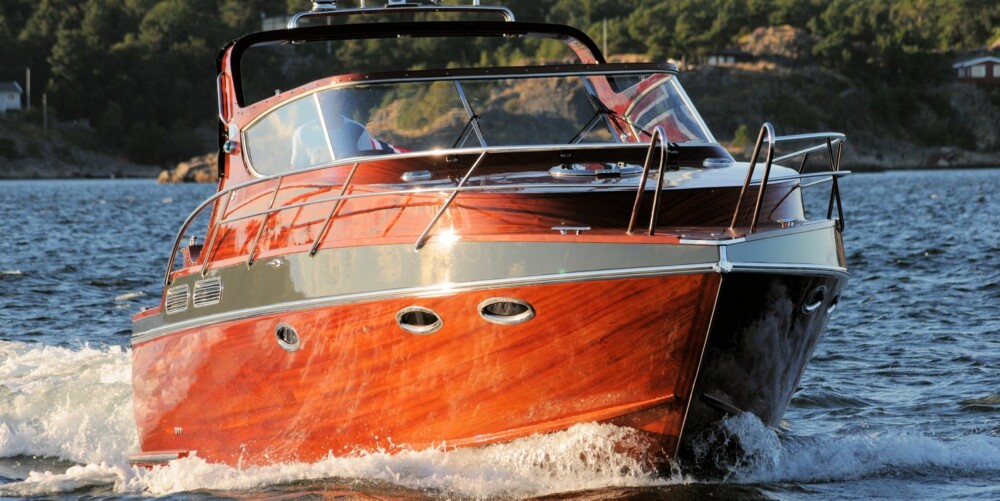

Selvbygget mahognicruiser

Her er rikets lekreste mahognicruiser

Kårfinn Hatlevoll har laget cabincruiserens som skrytes opp i skyene av proffebåtbyggere.

- Jeg brukte åtte år på prosjektet, og underveis har jeg også gjort et par tabber.

Etter sjøsettingen får selvbyggeren det endelige beviset på at prosjektet er vel i havn. Båtens vannlinje er hundre prosent i vater og en fornøyd eier kan puste lettet ut.

- Jeg gjorde en tabbe når jeg planla innredning. Opprinnelig hadde jeg tenkt å ha strak aksel og motor plassert midt i båten. Det var først helt på slutten av byggingen jeg fikk ideen med drev og maskinrom helt akterut, sier den nybakte båtkonstruktør.

Den tilsynelatende blunder med motorplassering, skulle imidlertid vise seg å være et lykketreff.

Hadde Kårfinn Hatlevoll valgt en annerledes løsning ville vektfordelingen blitt helt feil.

- Båten ville da tippet forover og det hadde ikke akkurat vært noe vakkert syn, sier han.

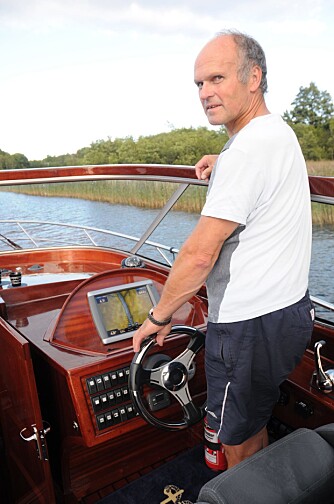

V-åtteren fra Yanmar på 375 hestekrefter, gir båten en toppfart på 33 knop og en behagelig marsjfart rett i overkant av 20-tallet.

Skroget imponerer med gode sjøegenskaper og går raskt opp i plan. Cabincruiseren veier 4,5 tonn og overraskende nok er båten lettere enn en tilsvarende farkost laget av plast.

- I bunnen har jeg finérplater i bjørk, og for å få en vakker finish er det helt ytterst limt på et lag med fem millimeter tykk mahogni, forteller Hatlevoll.

Den ideelle skrogformen oppdaget han i opplagshavna, der en mindre båt ble målt opp fra baug til akter. Undervannsskroget han skisserte opp måtte deretter forstørres slik at det kunne passe en båt på 34 fot.

Kaldbakt skrog

Skissene av spanteplanet overføres fra tegningene til plater. Det skjæres ut spant som settes opp med 70 centimeters mellomrom, og deretter kommer det på plass langsgående ribber som stiver av konstruksjonen.

- Når finérplatene monteres, bøyes materialet rundt spant og ribber. Platene i bjørkefinér er 6.5 millimeter tykke, og jeg legger tre lag oppå hverandre slik at skroget får tilstrekkelig stivhet.

Kårfinn Hatlevoll har valgt en metode for selvbygging kalt kaldbaking, og «vidunderlimet» epoksy er nøkkelen til suksess. Epoksylim består av to komponenter som reagerer kjemisk når de blandes.

Etter en times tid startet herdingen og resultatet er god heft mellom de limte flatene. Helt til sist legger selvbyggeren på et par lag med epoksy og klarlakk for å gjøre overflaten motstandsdyktig og tilnærmet vedlikeholdsfri.

Ferdiggjøringen av skroget tar halvannet år, og båten bygges slik at kjølen kommer opp.

Når Hatlevoll er ferdig med første del av jobben, starter en møysommelig prosess med å få snudd båten rett vei. Det er her selvbyggeren gjør sin største tabbe.

I stedet for å leie en kranbil som kunne gjort jobben i løpet av et par timer, mobiliserer han venner og kjente som hjelper ham med å snu båten med jekk og rå håndkraft.

- Det gikk med altfor mye tid til dette arbeidet, jeg skulle heller brukt en vinsj.

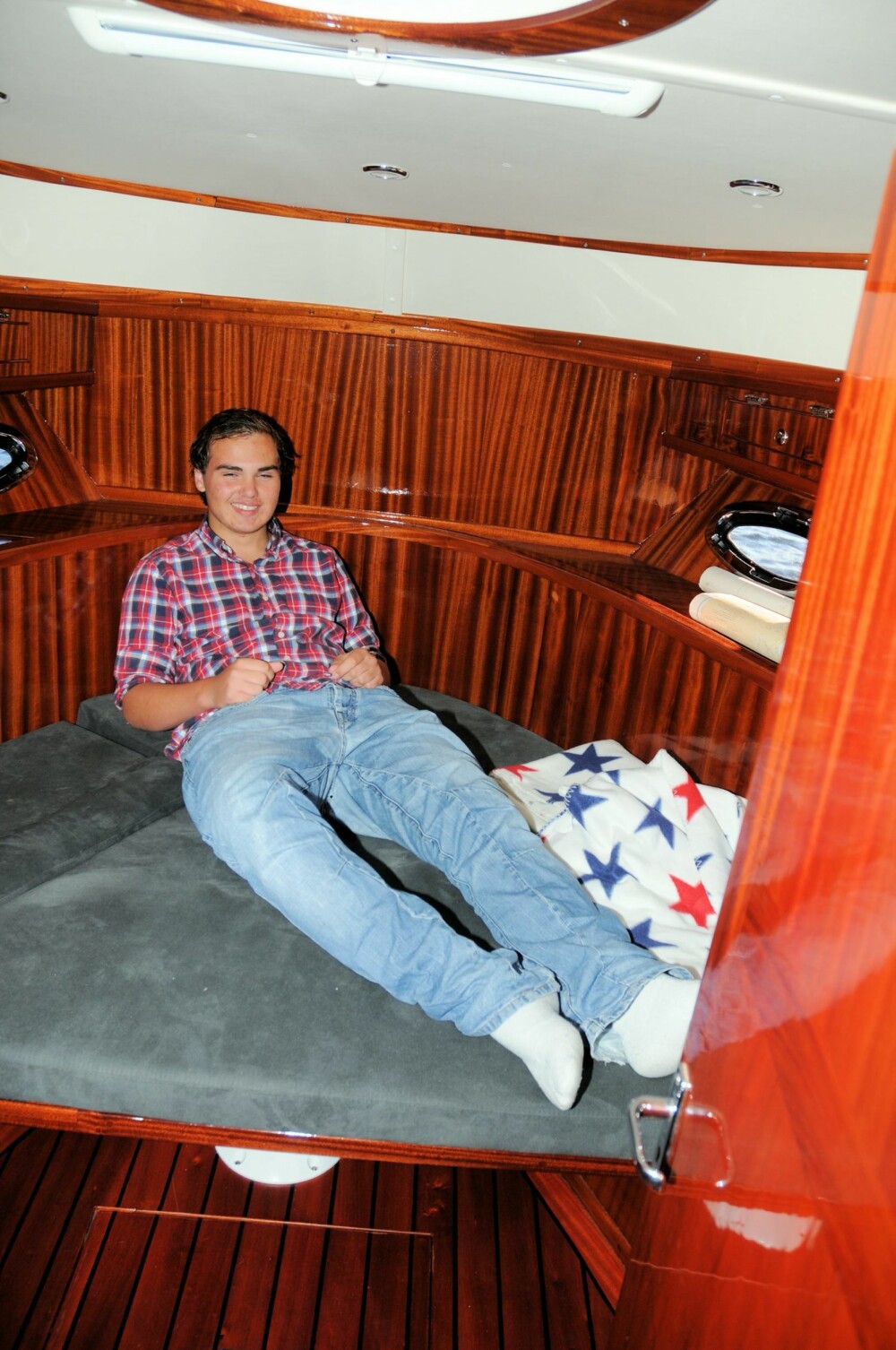

Smekker innredning

Båten er innredet med eierlugar lengst fremme i baugen. Et rommelig toalett med dusj er innredet på babord side. På styrbord side er det nedgang til to mindre lugarer med stikkøyer - plassert der selvbyggeren opprinnelig hadde planlagt motorrom.

Den 34 fots store båten er utstyrt med en akterkabin, og her fungerer sengen som et lokk over motorrommet. Løsningen er en smule ukonvensjonell, men eieren påstår at så langt har ingen passasjerer klaget over risting og støy fra den store motoren som er gjemt under madrassen.

I likhet med skroget er også innredning kledd med fem millimeter mahogni. Hatlevoll tror nok at enkelte vil rynke på nesen over bruken av regnskogtømmer, men han forsvarer materialvalget med at båten er bygd av hundre prosent fornybart trevirke.

- Under monteringen av de tynne panelene har jeg blingset litt og det oppsto ett hulrom der det manglet lim. Tabben gjorde at det oppsto sprekkdannelser i innredningen, forklarer han.

Løsningen på problemet ble å skjære ut den delen av panelet som manglet heft, og deretter ble et tilsvarende nytt stykke materiale gjort klart.

- Jeg sauset det hele inn med epoksy, satt det i spenn og lot herdeprosessen gå sin gang. Etter at jeg hadde pusset overflaten er det vanskelig å oppdage hvor jeg i første forsøk hadde slurvet med limet.

Verdifullt utstyr

Kårfinn Hatlevoll regner med at han har hatt utlegg på 1,5 millioner kroner til materialer, båtelektronikk og annen nødvendig apparatur.

Motoren er selvsagt den mest kostbare investeringen, men også mye annet fint utstyr bidrar til å øke sluttsummen. Ettersom båten er selvkonstruert er det ikke alltid enkelt å finne standardprodukter som passer, og av den grunn må det av og til bestilles kostbar skreddersøm.

Båteieren har blant annet fått spesiallaget beslag, rekker og et smekkert baugjern.

- Jeg valgte materialer på øverste hylle og betalte nesten hundre tusen for utstyret i syrefast stål.

Den leveransen kostet omtrent like mye som alle materialene til skroget, forteller Hatlevoll. Etter at den foreløpig navnløse 34-foteren ble sjøsatt i sommer, har han tilbrakt mye tid i båten.

Sammen med familien reiste han på langtur fra hjemmehavna i Hisøy til Vestlandets innbydende ankringsplasser.

Turen ender i Luster i Sogn, og over alt blir mahognicruiseren møtt av beundrende blikk og hyggelige tilbakemeldinger. Under Trebåtfestivalen i Risør får Hatlevoll også anerkjennende kommentarer fra erfarne båtbyggere.

Da han startet båtbyggingen, hadde han et ønske om at cabincruiseren ikke skulle se ut som et typisk selvbyggerprosjekt

- Målet var å lage en båt som var ulik alle andre farkoster, men så har jeg også brukt 7000 timer på jobben, sier mannen som er itkonsulent av yrke og båtbygger av lidenskap.

LES OGSÅ:

Denne saken ble første gang publisert 15/12 2012, og sist oppdatert 03/05 2017.